Att 3D-printa extremt hårda metaller utan att de spricker eller tappar sina egenskaper har länge varit en av industrins “heliga graaler”. Nu har forskare vid Hiroshima University presenterat en lösning som inte bara eliminerar defekter, utan också drastiskt minskar materialspill.

Inom tung industri är materialet volframkarbid-kobolt (WC–Co) en oumbärlig resurs. Dess extrema hårdhet och motståndskraft mot slitage gör det till förstahandsvalet för allt från skärverktyg till borrar. Men att forma detta material med moderna metoder som additiv tillverkning (3D-printing) har visat sig vara en teknisk mardröm – tills nu.

En ny era med “Laser Hot-Wire Welding”

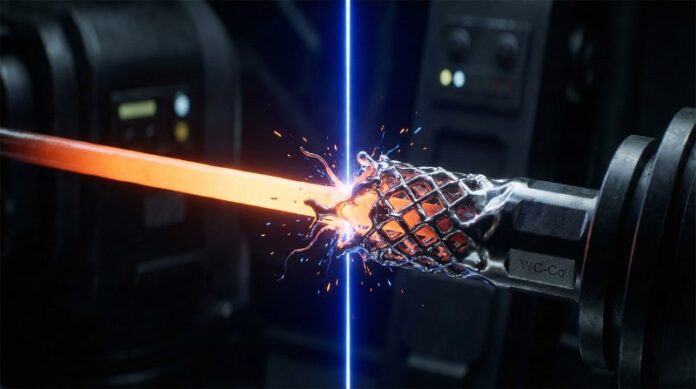

Forskargruppen vid Hiroshima University har utvecklat en metod som de kallar för “hot-wire laser irradiation”, eller mer specifikt laser hot-wire welding. Tekniken skiljer sig från traditionella metoder genom att kombinera en laserstråle med en förvärmd tillsatstråd.

Genom att använda denna kombination lyckas forskarna öka deponeringshastigheten samtidigt som de förbättrar energieffektiviteten. Det är en balansakt där värme och ljus samverkar för att bygga upp materialet lager för lager med en precision som tidigare varit svår att uppnå med just denna legering.

“Laser-leading” och den hemliga ingrediensen

En av nycklarna till framgången ligger i hur själva svetsprocessen styrs. Teamet implementerade en så kallad “laser-leading method”. Detta visade sig vara avgörande för att undvika de problem med materialnedbrytning och defekter som ofta plågar den mer traditionella “rod-leading”-metoden inom additiv tillverkning.

För att ytterligare säkra kvaliteten inkorporerade forskarna ett mellanlager bestående av en nickelbaserad legering. Denna strategiska materialdesign fungerade som en buffert som effektivt förhindrade sprickbildning och strukturella svagheter i det färdiga godset.

Precision i temperaturstyrning

Det kanske mest imponerande med den nya tekniken är den termiska kontrollen. Processen är utformad för att hålla temperaturerna inom ett mycket specifikt intervall: tillräckligt högt för att ligga över smältpunkten för kobolt, men tillräckligt lågt för att undvika korntillväxt (grain growth).

Att hålla sig under temperaturen för korntillväxt är kritiskt, då för stora korn i metallstrukturen kan göra materialet sprödare och mindre slitstarkt. Genom att balansera på denna termiska lina säkerställer metoden att materialets mikrostruktur förblir optimal.

Resultat: Extrem hårdhet och minskade kostnader

Resultaten talar sitt tydliga språk. De komponenter som printats med denna nya metod uppvisar en hårdhet som överstiger 1400 HV (Vickers Hardness), vilket bekräftar att materialet behåller sina eftertraktade industriella egenskaper.

Utöver den tekniska prestandan innebär metoden också stora ekonomiska och miljömässiga fördelar. Eftersom tekniken är defektfri och mer precis, minskas materialspillet avsevärt, vilket i sin tur leder till reducerade kostnader för tillverkning av dessa avancerade verktyg. Hiroshima University har därmed öppnat dörren för en mer hållbar och effektiv produktion av några av världens hårdaste verktyg.